ls-dyna软件使用技巧合集

软件: ls-dyna

LS-DYNA软件使用技巧合集

1. 接触设置优化技巧

接触是LS-DYNA非线性仿真的核心,合理的接触设置直接影响结果准确性。优先选择自动接触(Automatic Contact),它能自动识别模型中所有可能的接触对(包括固-固、固-液、固-气),适用于复杂装配体或多部件相互作用场景,减少手动定义接触的工作量。调整摩擦系数时需符合物理实际,例如金属与金属之间的动摩擦系数通常在0.1-0.3之间,橡胶与金属之间的摩擦系数可达0.5-0.8,避免因摩擦系数设置过高或过低导致接触力异常。启用接触穿透检测(通过EDCONTACT命令设置PENCHK参数为1),可及时发现模型中初始穿透问题(如几何间隙过小),避免计算结果出现虚假应力。

2. 网格划分关键技巧

网格质量是保证计算精度的基础。实体单元优先选择六面体网格(如ANSYS前处理中的Hex Dominant选项),六面体单元计算稳定性优于四面体单元,尤其适用于承受大变形的部件(如汽车车身、金属冲压件)。设置合理的单元尺寸,通过DESIZE或SMARTSIZE命令控制单元大小——关键区域(如应力集中点、碰撞接触区域)网格尺寸取5-10mm,非关键区域取10-20mm,平衡计算精度与效率。避免单点积分单元的沙漏问题,对于四面体实体单元(如TETRA10),可在SECTION_SOLID关键字中设置HOURGLASS=1(全积分算法),或在*CONTROL_HOURGLASS关键字中开启沙漏控制(QHG=1),防止因沙漏效应导致的虚假变形。

3. 材料模型选择与参数设置

材料模型需匹配实际物理特性。金属材料的常用模型:弹塑性模型(*MAT_PLASTIC_KINEMATIC)适用于大变形碰撞分析(如汽车碰撞),需输入弹性模量、泊松比、屈服强度、硬化参数(如HARD参数控制硬化速率);Johnson-Cook模型(*MAT_JOHNSON_COOK)适用于高速冲击(如子弹击中钢板),需输入屈服强度、硬化系数、断裂应变等参数。复合材料需用专用模型:如*MAT_COMPOSITE_LAMINATED(层合板模型),需输入各层材料的厚度、方向、弹性模量、泊松比,以及层间失效准则(如COHESIVE模型模拟层间脱胶)。避免不切实际的材料参数:例如弹性模量过高(如将钢的弹性模量设为10倍实际值)会导致结构刚度过大,计算结果偏离实际。

4. 载荷与边界条件施加技巧

载荷施加需符合实际工况。速度施加推荐使用数组时间曲线(通过EDLOAD命令定义V数组),可保证速度均匀(如汽车碰撞时的初始速度),避免EDPVEL命令因摩擦导致的速度衰减问题。边界条件优先使用刚性墙(*BOUNDARY_SPC_SET),适用于固定部件(如地面、墙体),需将部件的所有自由度(UX、UY、UZ、ROTX、ROTY、ROTZ)约束。避免过度约束:例如模型中的某个部件仅需约束垂直方向的位移(如地面),则只需约束UZ,无需约束其他方向,防止引入虚假约束力。

5. 重启动功能的高效利用

重启动是LS-DYNA的特色功能,可节省重复计算时间。保存重启动文件:在求解过程中,通过*CONTROL_RESTART关键字设置NEWRST=1(每N步保存一次重启动文件),或在ANSYS/LS-DYNA前处理中勾选“Save Restart File”,生成.rst文件。修改参数后继续计算:例如列车加载完成后,需计算不同速度下的动力响应,只需修改*CHANGE_VELOCITY关键字中的速度值(如将10m/s改为15m/s),并调整*CONTROL_TERMINATION中的终止时间(如将1s改为1.5s),无需重新计算加载过程。重启动文件的管理:定期备份重启动文件(如命名为model_001.rst、model_002.rst),避免文件丢失。

6. 后处理实用技巧

后处理需直观展示结果。位移与应力云图:使用LS-PrePost的Contour功能,绘制结构位移(如UX、UY)或应力(如SX、SY)云图,可快速识别最大变形位置(如汽车碰撞时的车头凹陷)和应力集中区域(如焊缝处)。时间历程曲线:通过LS-PrePost的History功能,绘制节点位移(如车顶中心节点的UZ)或应力随时间的变化曲线,分析结构动态响应(如碰撞时的冲击载荷持续时间)。截面力输出:在关键字文件中添加DATABASE_SECFORC关键字,设置SECID(截面编号)和OUTINT=1(输出间隔),可获取截面力(如FX、FY)和力矩(如MX、MY)数据,用于评估结构强度(如车门防撞梁的截面力)。

7. 脚本与自动化优化

脚本可提高建模与分析效率。参数化建模:使用ANSYS的DesignModeler或LS-DYNA的关键字变量(如*SET, DROP_HEIGHT, 100),将模型尺寸(如跌落高度)、材料参数(如弹性模量)定义为变量,通过修改变量值快速生成不同工况的模型(如手机从100cm、150cm高度跌落的模型)。批处理运行:编写脚本(如Python或ANSYS的Batch模式),一次性运行多个仿真案例(如不同碰撞速度、不同材料参数的案例),减少手动操作时间。错误处理:在脚本中添加*ERROR_CONTROL关键字(ABORT=1),当仿真出现错误(如负体积、接触穿透)时,自动停止计算,避免浪费计算资源。

1. 接触设置优化技巧

接触是LS-DYNA非线性仿真的核心,合理的接触设置直接影响结果准确性。优先选择自动接触(Automatic Contact),它能自动识别模型中所有可能的接触对(包括固-固、固-液、固-气),适用于复杂装配体或多部件相互作用场景,减少手动定义接触的工作量。调整摩擦系数时需符合物理实际,例如金属与金属之间的动摩擦系数通常在0.1-0.3之间,橡胶与金属之间的摩擦系数可达0.5-0.8,避免因摩擦系数设置过高或过低导致接触力异常。启用接触穿透检测(通过EDCONTACT命令设置PENCHK参数为1),可及时发现模型中初始穿透问题(如几何间隙过小),避免计算结果出现虚假应力。

2. 网格划分关键技巧

网格质量是保证计算精度的基础。实体单元优先选择六面体网格(如ANSYS前处理中的Hex Dominant选项),六面体单元计算稳定性优于四面体单元,尤其适用于承受大变形的部件(如汽车车身、金属冲压件)。设置合理的单元尺寸,通过DESIZE或SMARTSIZE命令控制单元大小——关键区域(如应力集中点、碰撞接触区域)网格尺寸取5-10mm,非关键区域取10-20mm,平衡计算精度与效率。避免单点积分单元的沙漏问题,对于四面体实体单元(如TETRA10),可在SECTION_SOLID关键字中设置HOURGLASS=1(全积分算法),或在*CONTROL_HOURGLASS关键字中开启沙漏控制(QHG=1),防止因沙漏效应导致的虚假变形。

3. 材料模型选择与参数设置

材料模型需匹配实际物理特性。金属材料的常用模型:弹塑性模型(*MAT_PLASTIC_KINEMATIC)适用于大变形碰撞分析(如汽车碰撞),需输入弹性模量、泊松比、屈服强度、硬化参数(如HARD参数控制硬化速率);Johnson-Cook模型(*MAT_JOHNSON_COOK)适用于高速冲击(如子弹击中钢板),需输入屈服强度、硬化系数、断裂应变等参数。复合材料需用专用模型:如*MAT_COMPOSITE_LAMINATED(层合板模型),需输入各层材料的厚度、方向、弹性模量、泊松比,以及层间失效准则(如COHESIVE模型模拟层间脱胶)。避免不切实际的材料参数:例如弹性模量过高(如将钢的弹性模量设为10倍实际值)会导致结构刚度过大,计算结果偏离实际。

4. 载荷与边界条件施加技巧

载荷施加需符合实际工况。速度施加推荐使用数组时间曲线(通过EDLOAD命令定义V数组),可保证速度均匀(如汽车碰撞时的初始速度),避免EDPVEL命令因摩擦导致的速度衰减问题。边界条件优先使用刚性墙(*BOUNDARY_SPC_SET),适用于固定部件(如地面、墙体),需将部件的所有自由度(UX、UY、UZ、ROTX、ROTY、ROTZ)约束。避免过度约束:例如模型中的某个部件仅需约束垂直方向的位移(如地面),则只需约束UZ,无需约束其他方向,防止引入虚假约束力。

5. 重启动功能的高效利用

重启动是LS-DYNA的特色功能,可节省重复计算时间。保存重启动文件:在求解过程中,通过*CONTROL_RESTART关键字设置NEWRST=1(每N步保存一次重启动文件),或在ANSYS/LS-DYNA前处理中勾选“Save Restart File”,生成.rst文件。修改参数后继续计算:例如列车加载完成后,需计算不同速度下的动力响应,只需修改*CHANGE_VELOCITY关键字中的速度值(如将10m/s改为15m/s),并调整*CONTROL_TERMINATION中的终止时间(如将1s改为1.5s),无需重新计算加载过程。重启动文件的管理:定期备份重启动文件(如命名为model_001.rst、model_002.rst),避免文件丢失。

6. 后处理实用技巧

后处理需直观展示结果。位移与应力云图:使用LS-PrePost的Contour功能,绘制结构位移(如UX、UY)或应力(如SX、SY)云图,可快速识别最大变形位置(如汽车碰撞时的车头凹陷)和应力集中区域(如焊缝处)。时间历程曲线:通过LS-PrePost的History功能,绘制节点位移(如车顶中心节点的UZ)或应力随时间的变化曲线,分析结构动态响应(如碰撞时的冲击载荷持续时间)。截面力输出:在关键字文件中添加DATABASE_SECFORC关键字,设置SECID(截面编号)和OUTINT=1(输出间隔),可获取截面力(如FX、FY)和力矩(如MX、MY)数据,用于评估结构强度(如车门防撞梁的截面力)。

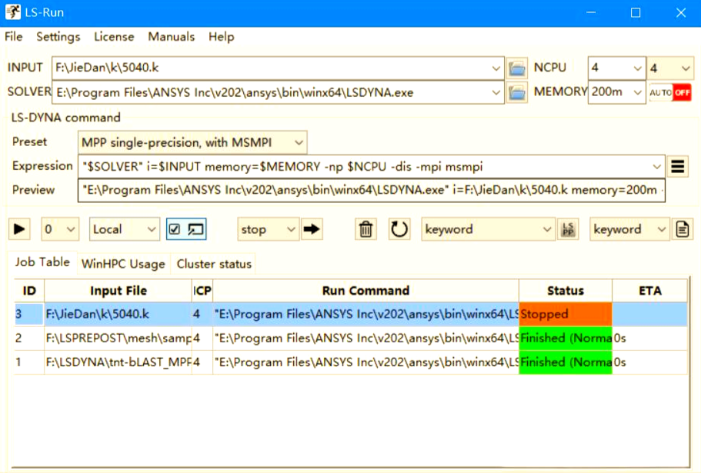

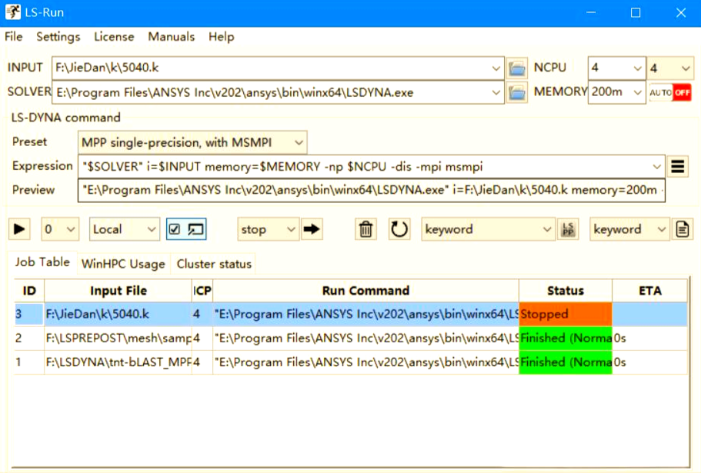

7. 脚本与自动化优化

脚本可提高建模与分析效率。参数化建模:使用ANSYS的DesignModeler或LS-DYNA的关键字变量(如*SET, DROP_HEIGHT, 100),将模型尺寸(如跌落高度)、材料参数(如弹性模量)定义为变量,通过修改变量值快速生成不同工况的模型(如手机从100cm、150cm高度跌落的模型)。批处理运行:编写脚本(如Python或ANSYS的Batch模式),一次性运行多个仿真案例(如不同碰撞速度、不同材料参数的案例),减少手动操作时间。错误处理:在脚本中添加*ERROR_CONTROL关键字(ABORT=1),当仿真出现错误(如负体积、接触穿透)时,自动停止计算,避免浪费计算资源。