CAESES中元表面如何设置?

软件: caeses

CAESES中“元表面(MetaSurface)”的设置步骤与逻辑

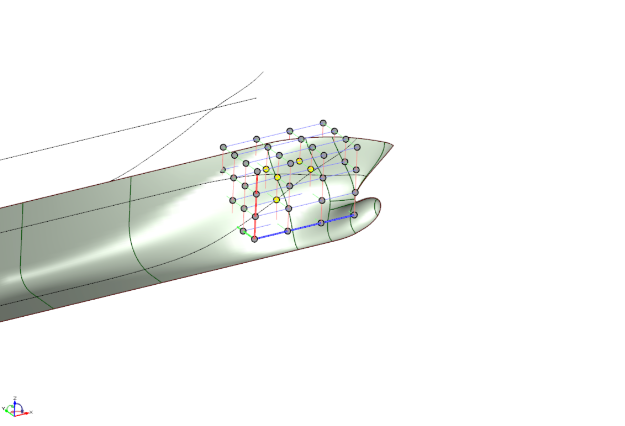

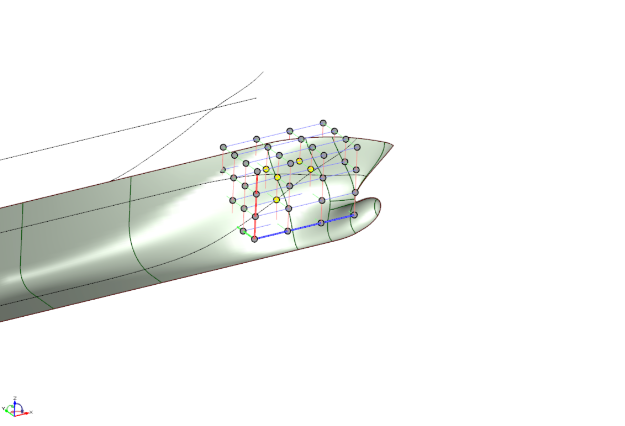

“元表面(MetaSurface)”是CAESES中用于参数化生成光滑曲面的核心工具,尤其适用于蜗壳、螺旋桨叶片等旋转机械部件的曲面建模。其本质是通过二维截面定义与径向/周向函数分布,自动生成三维曲面,确保模型在参数变化时的稳定性与灵活性。以下是具体设置流程及关键要点:

1. 准备二维截面模板

元表面的基础是二维截面曲线,需先定义截面上的关键参数(如叶片剖面的弦长、厚度、拱度,蜗壳截面的进/出口宽度、型心位置等)。这些参数可通过内置翼型(如NACA4DS、NACA66)、自定义generic curve(方程曲线)或导入外部曲线实现。例如,螺旋桨叶片的二维剖面可通过NACA4DS翼型定义,参数包括弦长(Chord)、最大厚度(Thickness)、拱度(Camber)等。

2. 定义径向参数分布函数

为控制二维截面沿径向(r/R,从根部到顶部)的变化,需为每个截面参数创建函数曲线(如线性、多项式、样条曲线)。函数的X轴通常对应相对半径(0~1),Y轴对应参数的具体数值。例如,螺旋桨叶片的弦长可能从根部的0.2r逐渐增大到顶部的1.0r,可通过函数曲线定义这一变化规律。

3. 创建元表面(MetaSurface)

在CAESES中,通过“Insert→MetaSurface”命令生成元表面。操作时需关联以下要素:

二维截面模板:选择预先定义的二维截面曲线;

径向函数:关联步骤2中创建的参数分布函数;

周向分布:若需生成圆周曲面(如蜗壳),需定义周向参数(如φ)的分布函数,将二维截面绕轴线旋转生成完整曲面。

4. 参数化控制与优化

元表面的核心优势是参数联动:调整二维截面的参数(如弦长、厚度)或径向函数的系数,元表面会自动更新。这种特性适用于设计优化——通过耦合CAESES与CFD软件(如STAR-CCM+),可实现“参数变化→模型更新→仿真计算→结果反馈”的闭环流程。例如,蜗壳的A/R比(面积比)可通过调整元表面的径向函数实现快速优化。

5. 验证与调试

生成元表面后,需通过截面检查(查看不同径向位置的截面形状是否符合预期)、曲面连续性分析(确保曲面无破损或缝隙)验证模型的正确性。若发现问题,可调整二维截面参数或径向函数,重新生成元表面。

关键注意事项

截面模板的通用性:二维截面需设计为“可参数化”的,避免固定数值,确保能适应不同工况;

函数分布的合理性:径向函数需符合部件的实际几何规律(如叶片弦长从根部到顶部逐渐减小),避免突变;

与其他工具的配合:元表面可与“Lofted Surface(放样曲面)”“Subsurface(子曲面)”等工具结合,实现更复杂的几何造型(如蜗壳的过渡段裁剪)。

通过以上步骤,可在CAESES中高效创建并控制元表面,为旋转机械的参数化设计与优化提供基础。

“元表面(MetaSurface)”是CAESES中用于参数化生成光滑曲面的核心工具,尤其适用于蜗壳、螺旋桨叶片等旋转机械部件的曲面建模。其本质是通过二维截面定义与径向/周向函数分布,自动生成三维曲面,确保模型在参数变化时的稳定性与灵活性。以下是具体设置流程及关键要点:

1. 准备二维截面模板

元表面的基础是二维截面曲线,需先定义截面上的关键参数(如叶片剖面的弦长、厚度、拱度,蜗壳截面的进/出口宽度、型心位置等)。这些参数可通过内置翼型(如NACA4DS、NACA66)、自定义generic curve(方程曲线)或导入外部曲线实现。例如,螺旋桨叶片的二维剖面可通过NACA4DS翼型定义,参数包括弦长(Chord)、最大厚度(Thickness)、拱度(Camber)等。

2. 定义径向参数分布函数

为控制二维截面沿径向(r/R,从根部到顶部)的变化,需为每个截面参数创建函数曲线(如线性、多项式、样条曲线)。函数的X轴通常对应相对半径(0~1),Y轴对应参数的具体数值。例如,螺旋桨叶片的弦长可能从根部的0.2r逐渐增大到顶部的1.0r,可通过函数曲线定义这一变化规律。

3. 创建元表面(MetaSurface)

在CAESES中,通过“Insert→MetaSurface”命令生成元表面。操作时需关联以下要素:

二维截面模板:选择预先定义的二维截面曲线;

径向函数:关联步骤2中创建的参数分布函数;

周向分布:若需生成圆周曲面(如蜗壳),需定义周向参数(如φ)的分布函数,将二维截面绕轴线旋转生成完整曲面。

4. 参数化控制与优化

元表面的核心优势是参数联动:调整二维截面的参数(如弦长、厚度)或径向函数的系数,元表面会自动更新。这种特性适用于设计优化——通过耦合CAESES与CFD软件(如STAR-CCM+),可实现“参数变化→模型更新→仿真计算→结果反馈”的闭环流程。例如,蜗壳的A/R比(面积比)可通过调整元表面的径向函数实现快速优化。

5. 验证与调试

生成元表面后,需通过截面检查(查看不同径向位置的截面形状是否符合预期)、曲面连续性分析(确保曲面无破损或缝隙)验证模型的正确性。若发现问题,可调整二维截面参数或径向函数,重新生成元表面。

关键注意事项

截面模板的通用性:二维截面需设计为“可参数化”的,避免固定数值,确保能适应不同工况;

函数分布的合理性:径向函数需符合部件的实际几何规律(如叶片弦长从根部到顶部逐渐减小),避免突变;

与其他工具的配合:元表面可与“Lofted Surface(放样曲面)”“Subsurface(子曲面)”等工具结合,实现更复杂的几何造型(如蜗壳的过渡段裁剪)。

通过以上步骤,可在CAESES中高效创建并控制元表面,为旋转机械的参数化设计与优化提供基础。